储能锂电池模组转运与AGV租赁协同落地全解析

在储能工厂的装配线上,你可能见过这样的场景:几十公斤甚至上百公斤的锂电池模组整齐码放等待转运,而人工叉车、推车与吊具在狭窄通道间反复穿梭,效率低、风险高;稍有不慎,还可能造成模组磕碰、短路或形变。于是,越来越多的储能企业开始引入AGV(自动导引车)租赁方案来承担模组转运任务。然而,AGV真的能完全取代人工吗?租赁模式是否比自购更划算?又该如何确保安全与节拍匹配?

一、:储能模组转运为何成为生产瓶颈?

储能锂电池模组通常重量在50~150公斤之间,外壳为金属结构,对搬运姿态、角度和振动要求极高。传统的人工搬运或叉车方式,存在以下问题:

人机风险高:人工操作容易碰撞模组或工装,造成表面损伤甚至安全隐患;

节拍不可控:叉车与人工转运速度不稳定,难以匹配自动化装配线节拍;

物流不连贯:在不同工段间需多次交接,增加停留与等待;

产线柔性差:当型号切换或布局调整时,传统输送线需要大改造。

而AGV系统可实现无人化、柔性化、安全化转运,尤其在租赁模式下,企业可低成本快速导入,实现“边生产、边优化”的平滑升级。

二、储能锂电池模组转运的核心要求

在引入AGV前,首先要明确模组转运的核心需求——这决定了AGV的类型、调度逻辑与租赁配置。

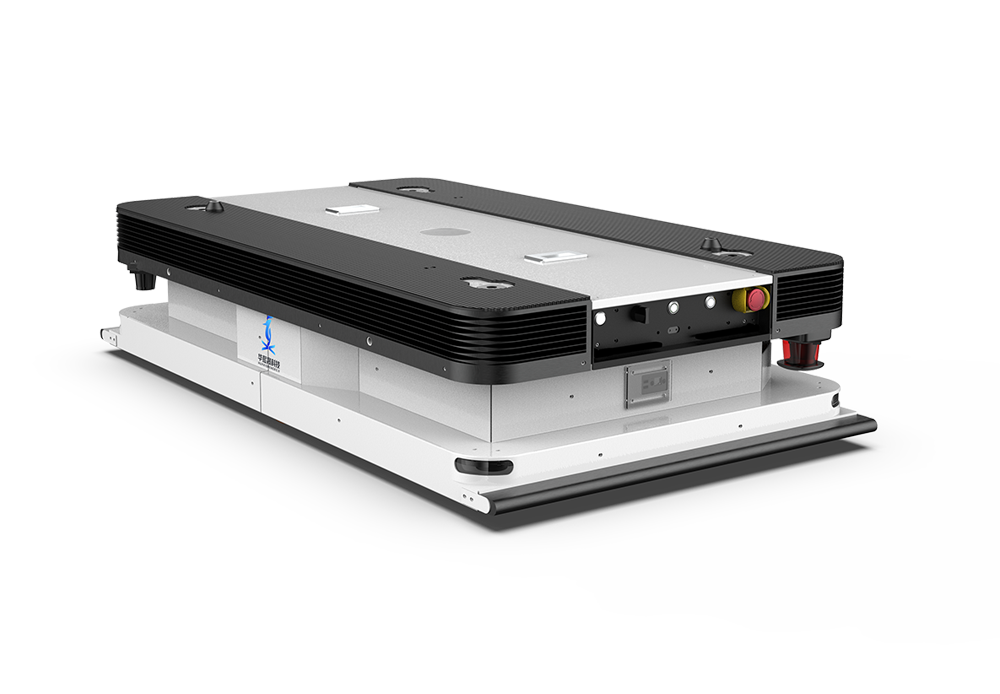

1. 载重与结构要求

单载重能力:一般要求≥200kg;对大型储能模组(电芯集成>10kWh)可达400kg以上;

托盘/治具兼容性:支持定制顶升装置或滚筒对接;

防震设计:采用悬浮支撑、橡胶减震垫或主动平衡结构,防止运输过程中模组位移。

2. 安全性要求

防静电处理:底盘导电处理,防止静电放电风险;

避障灵敏度:多线激光雷达+3D相机识别人员与障碍物;

制动与定位精度:停车偏差控制在±10mm以内,确保对接安全。

3. 调度与节拍匹配

转运路径需与PACK装配节拍同步;

各工位设有AGV缓存区;

支持多工位排队、先入先出调度;

系统具备优先级策略(主装配工位优先)。

三、AGV租赁模式的价值与适用场景

相比一次性采购几十台AGV,租赁模式更符合储能行业“项目制+波峰式生产”的特性。

1. 租赁的主要优势

成本可控:无需一次性投入数百万设备款;

灵活扩容:可按项目周期临时增加或减少车辆;

运维外包:由租赁方负责维护与系统优化,用户专注生产;

升级便利:租期内可随生产线调整更换车型或升级算法。

2. 适合租赁的典型场景

新建储能工厂试产阶段(验证物流节拍);

多项目并行、产线变化频繁的储能企业;

订单波动大、临时扩线的OEM代工厂;

希望快速引入AGV但缺乏技术人员的工厂。

3. 成本与回报核算

以10台AGV租赁为例:

购买成本约300万元,折旧周期3年;

租赁成本约月付6~8万元(含运维);

若项目周期仅1年,租赁可节省近50%现金支出;

同时实现“上线即用”,减少系统调试时间。

四、系统集成:从“单机跑”到“协同调度”

AGV的引入不仅是设备部署,更是系统融合工程。储能模组转运涉及产线、MES、WMS、WCS等多系统对接。

1. 系统架构

MES(制造执行系统):定义转运任务触发点(如工位完成信号);

WCS(仓储控制系统):生成物料搬运任务;

AGV调度系统:分配路径与任务优先级,实现闭环反馈。

2. 数据交互流程

工位上报模组完成信号;

MES生成转运请求;

调度系统指派AGV并确认路径;

AGV执行搬运,抵达目标工位后回传“到位信号”;

MES更新工位状态,实现全流程可追溯。

3. 通讯与安全机制

OPC UA、MQTT、Modbus等通信协议实现系统互联;

AGV与工控设备互锁,确保人员进出安全;

所有操作留痕,形成数字化生产记录。

五、储能工厂中的AGV应用实景

1. 模组下线 → PACK装配线

AGV潜伏至模组下线台,顶升取件后自动转运至装配工位。全程自动识别托盘条码,实现工艺流向匹配。

2. 装配区 → 检测老化区

模组装配完成后,经扫码确认批次,AGV将其送至老化柜前,自动入位,实现无人化流转。

3. 成品 → 暂存区

AGV根据系统指令将合格模组转运至缓冲区,为叉车或出货环节提供中转,减少人工介入。

4. 空托回流

空治具由AGV回收至上料工位,实现闭环循环。

在这一过程中,AGV的路径规划、调度算法与节拍管理密切配合,实现整个生产流的连续稳定。

六、关键技术点与调度优化

1. 路径规划与交通控制

动态避障算法:结合激光雷达和视觉检测,实时修正路线;

区域管控策略:将车间划分为若干交通区,防止拥堵;

优先级队列:根据模组紧急程度或生产节拍动态调整。

2. 节拍对齐与缓存策略

设置AGV缓存区吸收节拍波动;

对关键工位采用双车轮换制,确保不等待;

通过MES实时计算AGV平均响应时间,实现动态平衡。

3. 安全与防护

所有AGV配置声光报警、激光防撞;

电池防爆箱设计,满足储能厂防火要求;

AGV运行区域划设安全通道与警示标识。

七、实施与租赁管理建议

1. 项目前期准备

明确产线节拍、工位间距、模组重量;

完成车间布局测绘与路径规划;

建立MES任务触发规则。

2. 租赁合同要点

明确车辆数量、服务等级、可用率指标;

约定响应时间、故障处理机制与替换周期;

规定系统数据归属与保密要求。

3. 培训与运营

对操作人员进行AGV交互、应急处理培训;

设置每日巡检点与能耗监控;

每月回顾运行数据,优化路径与节拍。

相关新闻