柔性生产线轻载搬运AGV租赁的落地与优化之道

在当今制造业“提速、降本、增柔性”的大趋势下,越来越多企业开始布局柔性生产线。然而,当生产节拍越来越短、产品切换越来越频繁、人工搬运成本持续上升时,一个问题随之而来——如何让轻载工件的搬运既快又稳、既灵活又低成本?

这正是“柔性生产线轻载搬运AGV租赁”被广泛讨论的原因。它不仅是自动化设备的升级,更是一种生产方式与管理理念的革新。本文将从原理、价值、选型、部署到运营等多角度深入剖析,揭示如何让轻载AGV真正融入柔性制造体系。

一、柔性生产线为何“离不开”轻载搬运AGV

柔性生产线以多品种、小批量、快速切换为特征。工位节拍变化大、生产节奏多样化,使传统固定输送方式(如皮带线、辊道线)难以适应。此时,**AGV(自动导引车)**的引入成为理想方案。

尤其在**轻载场景(载重50~300kg)**中,如电子装配、精密制造、医疗设备、小型机加件等工厂,轻载AGV以其灵活、精准、部署快的优势,大幅提升生产柔性。

但问题在于——自购AGV投入高、维护复杂、技术门槛高;而租赁模式凭借“轻资产+专业化”的特点,成为柔性生产线的“智能助推器”。

二、轻载搬运AGV的应用逻辑与特征

1. 应用逻辑:解决“微流转”的痛点

轻载工位间的搬运往往距离短、频次高、节拍紧。以电子制造为例,一个产品在装配线内可能需要7~12次轻载搬运,单次间隔仅几十秒。人工转运不仅效率低,更容易造成物料堵塞与节拍失衡。

AGV通过精确调度和自动避障,实现“准点到达+快速切换”,让每一个工位都能保持连续作业。

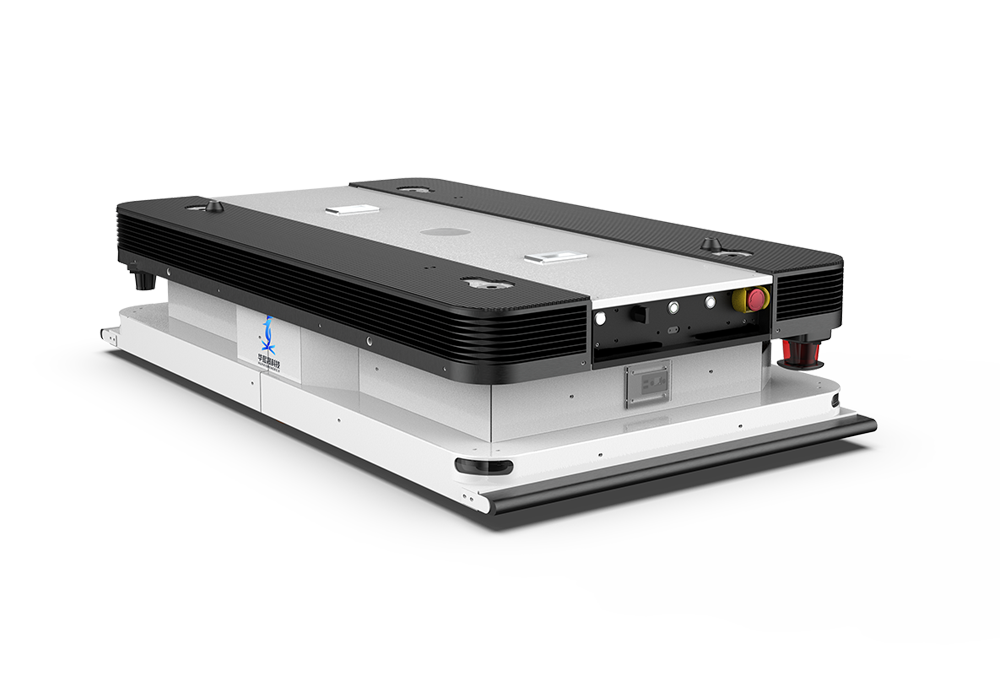

2. 技术特征:灵活与轻量的结合

载重区间:50–300kg(部分可达500kg);

导航方式:激光SLAM、二维码导航或混合导航;

车身结构:潜伏式、背负式、小车式多样可选;

精度控制:±10mm停车误差,±1°角度偏差;

速度调控:0.6–1.2m/s可调,满足节拍平衡;

对接方式:自动顶升、滚筒对接、机械臂协同等。

这些特点使其非常适合在柔性线体中承担“点对点”、“多路径”、“高频次”的物流任务。

三、租赁模式:让柔性生产更“轻资产”

1. 租赁的核心价值

低成本启动:按月租用,无需大额投资;

快速上线:可在2~4周内完成调试交付;

灵活扩容:订单量大时可临时加车;

专业运维:租赁方提供7×24远程监控与定期保养;

技术升级:软件算法与系统接口可持续优化。

2. 场景典型案例

电子装配线:从物料站到装配工位的连续转运;

医疗器械厂:多工位工序间样机传递;

仪器仪表厂:小批次生产中快速切换产品型号;

新能源子装配线:轻型治具与模块转运。

3. 成本对比

结论很明显:对中小制造企业而言,租赁能显著降低门槛,让自动化“触手可及”。

四、柔性生产线的节拍与AGV调度对接

1. 节拍平衡的重要性

柔性线最大的挑战在于节拍不恒定:不同工位加工时间差异可达20%~40%。

AGV系统若未与节拍同步,容易出现:

工位空转等待;

物料积压;

AGV频繁排队。

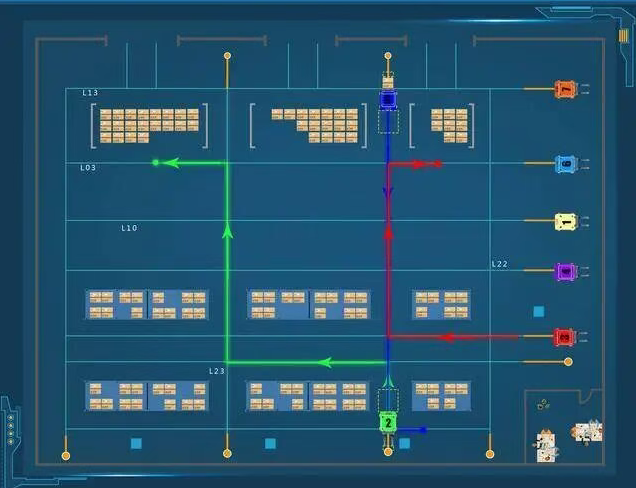

2. 对接策略

MES对接:MES系统实时触发搬运任务,实现按节拍调度;

动态优先级机制:关键工位任务优先执行;

缓存区策略:在节拍波动较大的区域设中转缓存;

多车协同算法:避免“多车抢线”与路线拥堵。

3. 实际节拍优化案例

某家电子生产企业引入租赁AGV 8台,通过节拍自学习调度系统,生产节拍由原来平均45秒/件优化至37秒/件,整体搬运等待时间减少30%。

五、AGV选型要点:性能匹配是关键

1. 从载重与体积出发

轻载AGV不是“越小越好”,而要匹配工位间的搬运物料形态与通道宽度。

托盘/箱式搬运:推荐潜伏式AGV;

单件物料:推荐背负式AGV;

混合场景:选择可变顶升或模块化平台。

2. 从导航方式选择

二维码导航:部署快,适合固定路径;

激光SLAM导航:精度高,可灵活调整;

混合导航:结合二维码与激光,实现区域灵活切换。

3. 从接口兼容看系统集成

AGV需可无缝接入MES/WMS系统,实现数据互通;同时支持Wi-Fi、5G或专网通信,保证指令实时性。

六、部署策略:让AGV更“懂”生产

1. 空间规划

合理布局行驶通道与避让区;

设置交通信号灯与优先通行规则;

通道转弯半径≥1.5倍车长。

2. 安全规范

增设安全激光与急停按钮;

通道两侧加警示标识与防撞栏;

定期检查传感器与电池健康状态。

3. 调试与培训

运行前进行3天以上节拍模拟;

组织操作人员应急处理演练;

设立异常记录与数据复盘机制。

七、租赁合作管理:让“租来的设备”用得更稳

1. 明确服务协议

规定设备稼动率(一般≥98%);

确定响应时间与备机策略;

数据安全及保密条款。

2. 定期绩效评估

每月统计AGV任务完成率、调度成功率;

分析异常停机与节拍偏差原因;

根据产量变化动态调整租赁数量。

3. 联合优化机制

优秀的租赁服务商往往能提供:

路径优化建议;

算法参数微调;

节拍平衡数据报告;

这类“运维+优化”的复合服务,是柔性制造的长期保障。

八、典型案例:某精密制造企业的实践经验

某东莞电子设备制造商,采用柔性装配线,单工件重量不足20kg,但工位分布广、工艺变化频繁。

项目概况:

租赁轻载AGV 12台;

使用周期18个月;

部署周期仅3周;

与MES实现实时任务对接。

实施效果:

产线节拍缩短15%;

人工搬运岗位减少8人;

工位等待时间下降60%;

系统可根据不同产品型号自动调整路线。

总结经验:

提前建模节拍数据;

选用具备自学习算法的调度平台;

租赁方与生产方建立联合优化小组。

上一个:AGV租赁服务的收费标准如何

相关新闻