PACK装配工位节拍对接与AGV租赁落地实战解析

在新能源PACK产线的总装环节,为什么生产节拍总是对不上?为什么AGV时而“堵车”,时而“空跑”?是AGV系统不智能,还是装配线节拍设计存在隐患?在“PACK装配工位节拍对接AGV租赁”这一议题中,隐藏着生产节拍平衡、柔性物流调度和智能制造协同的核心逻辑。本文将从多个维度展开,深入剖析如何让PACK装配线与AGV形成“节拍共振”,实现高效稳定的智能工厂运行。

一、问题导入:节拍与AGV之间的“错拍困局”

随着新能源汽车产业加速发展,PACK(电池包)装配线逐渐实现柔性化与自动化。传统的人工推车与辊道输送模式,已无法满足多型号混线、快速切换的需求。AGV(自动导引车)因其灵活、智能、可租赁而广泛应用于PACK装配车间。

然而,问题也随之而来:

AGV到位慢,装配节拍被迫等待;

装配完成后AGV未及时接走,工位被占用;

多工位任务堆叠,AGV调度冲突频发;

不同工位的节拍差异大,导致节拍断点频出。

这些现象的根源往往不是单一设备的问题,而是节拍规划与物流系统未实现精准对接。要解决,就必须从系统节拍设计、AGV调度逻辑以及租赁模式的经济性三方面入手。

二、PACK装配工位节拍的核心逻辑

在PACK装配过程中,典型流程包括模组上料、结构装配、螺接固定、BMS安装、密封检测、外壳合装与下线检测等环节。每个环节都有独立的工艺时间,决定了生产线的“节拍节奏”。

1. 节拍计算的基本思路

节拍(Cycle Time)= 单工位操作时间 + 缓冲时间 + 设备切换时间。

设计时需保证:

各工位平均节拍差异 ≤ ±10%;

AGV到位时间 < 工位切换间隔;

物流节拍 = 装配节拍 × 节拍同步系数(一般0.9~1.1)。

2. 节拍不均的典型原因

工位负荷分配不均,部分工位节拍长、形成瓶颈;

上下游衔接不顺,AGV等待或工位空闲;

换型时装配时间波动大,未进行自适应调度;

节拍计划未纳入物流环节,形成“虚节拍”。

3. 节拍优化手段

数据采集法:利用MES/PLC采集各工位时间数据,找出瓶颈工位;

节拍平衡法:通过调整人机配比、分工序装配,实现平均化;

缓冲工位设计:在关键工位间设置AGV缓存区,吸收节拍波动;

AGV响应时间优化:通过路径规划与优先级机制提升响应率。

三、AGV的节拍对接关键策略

AGV在PACK装配中的核心任务是:物料上料、半成品转运、空托回收及成品下线。要实现节拍对接,需在系统层面实现“节拍同步+路径智能化+状态闭环”。

1. 节拍同步机制

AGV调度系统需与MES/PLC建立双向通信接口:

当工位完成装配,MES发送“取件信号”;

AGV接收任务后确认“在途状态”;

到位后反馈“到位信号”,触发下一个节拍动作。

这种闭环通信可确保每个AGV动作与工位状态严格匹配,消除等待与堵塞。

2. 路径与优先级规划

固定节拍法:针对标准化生产线,设定固定节拍的循环任务。

动态调度法:依据实时工位状态与AGV位置动态分配任务。

优先级控制:关键工位(如主装配、检测)优先派车,避免节拍断点。

路径避让算法:通过A*或Dijkstra算法结合交通管控区实现多车无碰行驶。

3. AGV种类与选型匹配

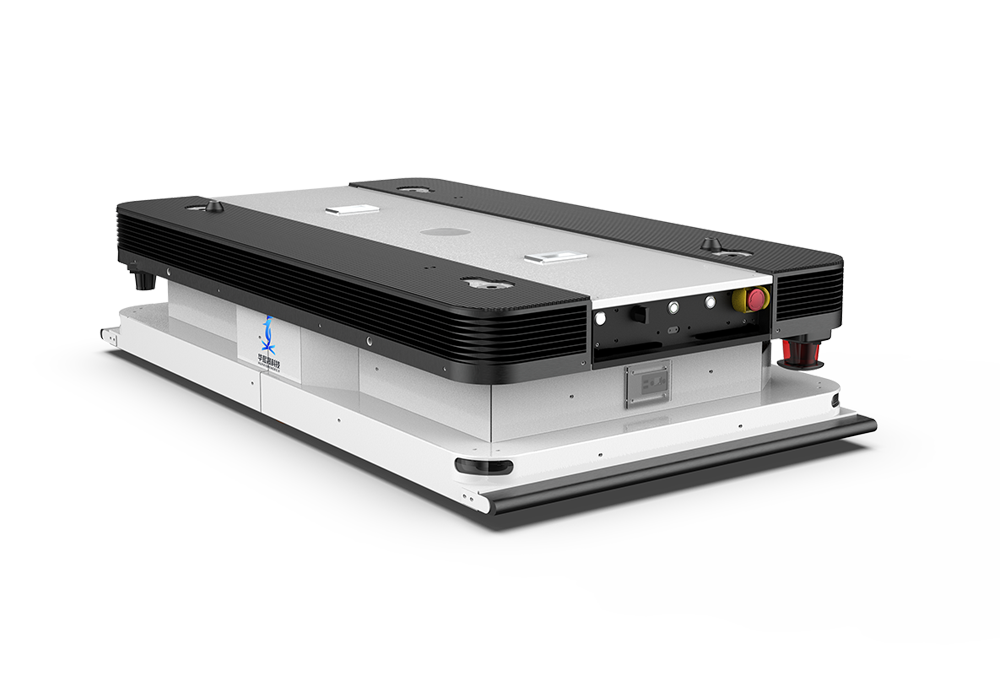

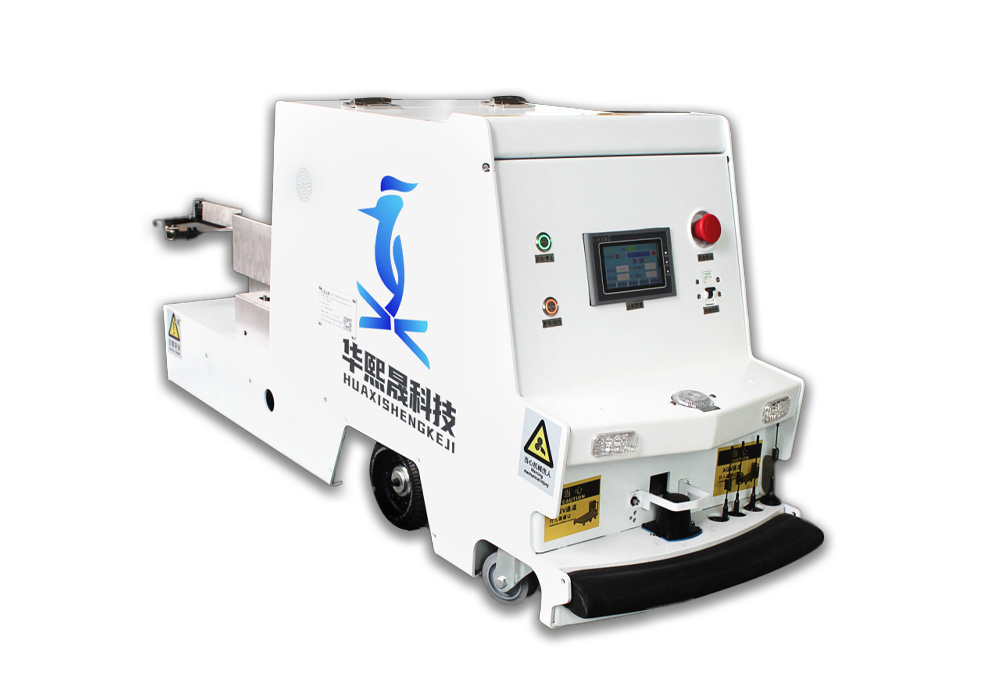

潜伏式AGV:适用于PACK托盘输送线对接;

背负式AGV:适用于整包搬运或模组转运;

堆垛型AGV:适用于高位料架上料工位。

不同类型的节拍响应速度、载重能力及交互接口各异,需与工艺节拍精确匹配。

四、AGV租赁:从资本支出到运营服务的转变

1. 租赁模式优势

降低初期投资:不需一次性购买十几台AGV,按月付费即可使用;

灵活扩缩容:生产旺季可临时加车,淡季可减租,匹配产量波动;

设备维保外包:由租赁方负责系统运维与调度优化,减少自管负担;

版本升级:租赁期可同步升级系统算法与硬件。

2. 租赁对节拍匹配的启示

租赁模式下,AGV数量不固定,因此需建立动态节拍模型:

根据租赁周期内的AGV数量变化,实时调整节拍计划;

建立“节拍-车辆”响应曲线,确定最优租赁规模;

通过云调度平台远程监控节拍执行情况,实现在线优化。

3. 租赁合作注意事项

签订SLA服务协议:明确到位时间、系统可用率、响应时长;

数据共享机制:允许双方共享AGV运行数据与节拍监控结果;

退租条件与扩租周期:防止因生产突增造成车辆短缺。

五、系统集成:PACK线与AGV的融合实现

一个稳定高效的系统,不仅靠设备,更靠“系统工程”。

1. 通信接口设计

实现MES—WCS—AGV调度系统三层通信:

MES发出生产计划与工位状态;

WCS负责工位任务分配与缓存调度;

AGV调度系统执行实际路径任务。

三者之间的“毫秒级通信”是节拍对齐的关键。

2. 实时数据监控与报警

工位节拍偏差报警;

AGV排队/等待时间监测;

路线拥堵与节点堵塞实时预警;

数据可视化仪表盘,实现调度透明化。

3. 数字孪生验证

在实施前通过数字孪生系统模拟PACK装配节拍与AGV流转:

预估车辆数量与调度策略;

验证节拍与AGV响应时间;

优化缓存区位置与交通路径。

六、案例简析:某新能源PACK产线的节拍对接实践

某头部动力电池厂在江苏基地实施AGV租赁方案,共部署PACK装配线4条,AGV 26台。项目初期存在以下问题:

不同工位节拍差异达30%,AGV等待超时率15%;

物料上料与下线任务频繁冲突。

通过以下措施成功解决:

引入节拍数据采集系统,实时计算平均节拍并同步至AGV调度平台;

调整工位布局,新增2个缓存区分流AGV任务;

租赁方提供算法升级服务,引入动态优先级调度模型;

整体节拍匹配率从82%提升至97%,生产节拍缩短12秒,AGV利用率提升28%。

PACK装配工位节拍与AGV的对接,不仅是一道物流题,更是一道系统工程题。唯有把节拍数据、调度逻辑与租赁服务放在同一张“动态平衡表”上,才能真正实现——

节拍不等人、AGV不空跑、产线不停顿。

相关新闻