深圳华熙晟|汽车零部件配送AGV实战科普

汽车零部件配送到底该不该上AGV?很多工厂一提到“自动化物流”,脑子里先冒出来的是“投入大、改造难、怕跑不稳”。但在汽车零部件行业,配送不是“锦上添花”,而是直接影响节拍、质量、库存和用工稳定性的关键环节:一旦缺料、错料、晚到,生产线就会被迫降速甚至停线。AGV把“搬运”这件事变成系统任务,把“经验”变成规则,最直接的价值就是——让物料更准、更快、更可控地到达工位。

一、汽车零部件配送为什么越来越需要AGV?

汽车零部件配送的复杂度,往往比想象中高。它不是把东西从A点搬到B点那么简单,而是要在“多品种、小批量、紧节拍”的条件下,把正确的物料在正确的时间送到正确的工位。

1)节拍驱动:缺料=停线成本

主机厂和一级供应商普遍追求节拍稳定,零部件工厂内部也常常是多条线并行。人工配送靠经验,遇到临时插单、换型、换线,很容易出现“这一条线堆成山,另一条线等断料”。

2)错料风险:质量与追溯压力

零部件的错料后果不只是返工,还可能造成批量质量事故。AGV配送如果配合扫码/电子标签/工位确认,可以把“错料”从事后纠偏变成事前拦截。

3)现场管理:人车混行与通道拥堵

叉车、地牛、人工推车混在一起,通道被临时堆放占用,事故隐患大。AGV引入后,往往会倒逼现场把通道、暂存区、禁停区梳理清楚,现场秩序反而更好。

4)用工波动:招工难、培训成本高

配送岗位人员流动大、培训周期长。AGV把“配送能力”变成可复制的系统能力,降低对个人经验的依赖。

二、汽车零部件配送的典型AGV应用场景

1)线边补料(Milk-run 送货)

典型是“定时定线巡回配送”:AGV按固定节拍巡回,把线边物料补齐,同时回收空箱/空料架。

适合:物料需求相对规律、工位多、补料频次高的车间。

2)超市到工位(线边库→工位)

物料从“超市(线边库)”出库,经拣选/配套后由AGV送到指定工位。

适合:多品种、多工位、需要按工单/批次配送的场景。

3)工序间转运(在制品流转)

比如机加工→清洗→检测→装配,或注塑→修边→装配→包装。

适合:工序分散、转运频繁、在制品数量大且需要防混料的场景。

4)成品入库/出库对接(仓储联动)

AGV对接立库、WMS、包装线、月台,实现成品自动流转。

适合:成品托盘化、出入库频次高、仓库管理成熟的工厂。

5)空箱回收与周转器具循环

很多车间不是缺料而是“缺空箱”,空箱周转不顺就会拖慢节拍。AGV做空箱回收循环,往往收益很快。

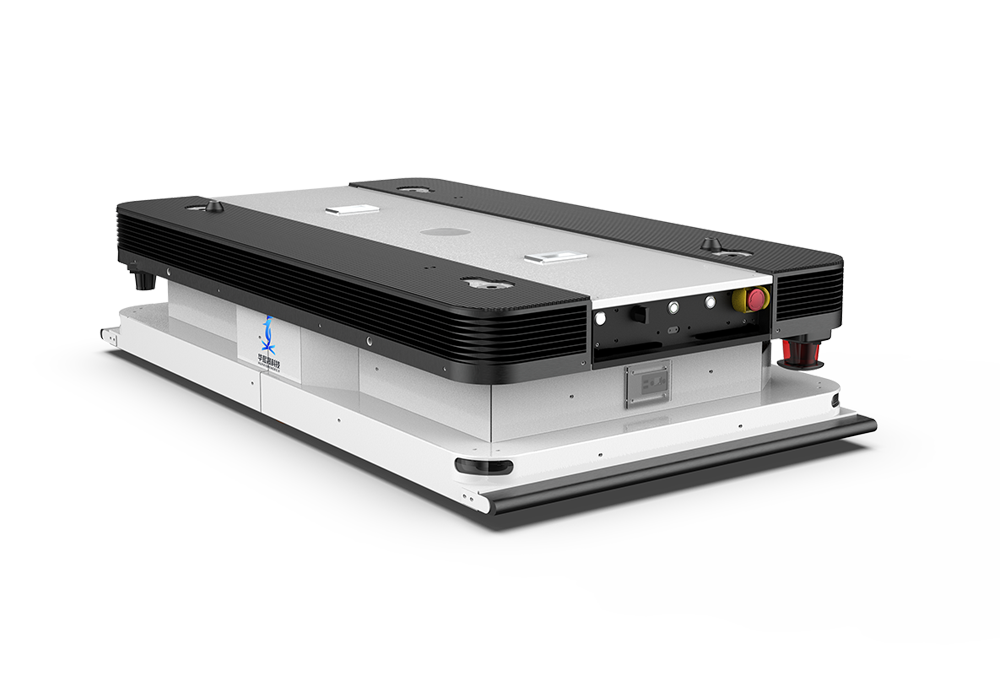

三、车型怎么选?别按“名字”,按“任务+载具”选

在汽车零部件配送里,选AGV最容易犯的错是“看热闹”:觉得某种车型先进就上,但忽略了载具、工位对接方式和通道条件。更稳的办法是先回答四个问题:搬什么?用什么载具?怎么取?怎么放?

1)潜伏式/牵引式:适合“拉着小车巡回配送”

优势:适合多点位巡回、能带多台料车;改造相对少

适用:线边补料、空箱回收、料车循环

关键点:载具标准化(挂接结构、轮子状态、尺寸一致)

2)顶升式:适合“托盘/料架地面取放”

优势:对接简单、取放稳定、路线灵活

适用:托盘化物料、固定站点取放、超市到工位

关键点:地面平整度、站点定位精度、托盘底部结构统一

3)叉取式:适合“需要上架/对接高度”的配送

优势:可处理不同高度,减少人工叉车

适用:仓储区、线边货架、月台对接、立库前

关键点:通道宽度、转弯半径、叉取安全策略、货架防撞

4)AMR(自主移动机器人):适合“人机混行、路径变化多”

优势:环境适应性强,动态避障更灵活

适用:工厂通道复杂、工位经常调整、临时任务多

关键点:调度系统与现场规则要跟上,否则容易“聪明但拖慢”

5)重载AGV:适合“发动机、变速箱、重型工装”等重物

优势:承载大、稳定性强

适用:重型装配、工装夹具转运

关键点:地面承重、坡道、刹车距离、避障冗余要更严格

四、路线与调度:配送AGV跑不稳,通常不是车的问题

汽车零部件配送最常见的失败原因,不是车买错,而是“规则没立住”。AGV进来以后,现场的随意性会被放大:临时堆放、通道被占、站点不清晰、优先级乱,最后变成堵车、等待、效率不升反降。

1)先划清现场“物流秩序”

主通道/支通道

会车点/禁停区

暂存区/待检区/不良品区

这些区域不清楚,AGV再聪明也会“无处可走”。

2)定义任务优先级

断料风险高的工位优先

关键工序供料优先

回收空箱在不影响供料时执行

把优先级规则写成系统策略,比多加两台车更有效。

3)峰值吞吐量要按“最忙的一小时”算

很多项目按平均值算车数,结果一到换型、早晚班交接、集中补料就崩。选型时必须用峰值而不是均值。

4)充电策略是稳定性的底线

机会充电、固定充电位、低电量强制回充的阈值都要提前设定,否则高峰期没电比堵车更致命。

五、系统对接:配送要做到“准”,离不开数据链

如果你只是想把人工推车换成自动推车,那么AGV能做到“省人”。但如果你想做到“少错料、少断料、可追溯”,就要把数据链补齐:

1)与MES/工单系统联动

根据工单、BOM、工位需求生成配送任务,减少人工下单和口头沟通。

2)与WMS/超市管理联动

物料从哪拣、拣多少、拣完到哪去,形成闭环;并能自动过账,库存更可信。

3)扫码/电子标签/工位确认

出库扫码:防错拣

到位扫码或工位确认:防错送

空箱回收确认:闭环追踪

做到这一步,错料率通常能明显下降。

六、落地步骤:先跑通一个闭环,再扩大范围

很多人一上来就想“全厂自动化”,反而风险最大。更稳的节奏是:

1)调研与数据化

把“物料路线、频次、峰值、载具、通道、工位对接方式”做成清单,越细越好。

2)小范围试点(一个闭环)

选价值高、站点少、流程清晰的闭环,比如:线边库→2-3个工位→空箱回收。

目标不是炫技,而是“跑稳”。

3)规则固化与异常流程建立

堵车怎么处理?站点被占怎么处理?紧急订单怎么插队?

异常流程不建立,跑起来也会变成“靠人盯”。

4)扩展站点与任务类型

闭环稳定后再扩展到更多工位、更多物料类型,最终再做系统深度联动。

七、怎么验收?别只看“能跑”,要看“能稳、能准、能扛峰值”

汽车零部件配送最该关注的验收维度通常是这三类:

1)效率类

单趟平均耗时、准时率

峰值时段吞吐量(每小时完成任务数)

工位缺料事件是否下降

2)质量类

错料/漏料事件是否下降

追溯链是否完整(拣选→运输→到位确认)

3)稳定性与保障类

平均无故障运行时长

故障响应时间、恢复时间

是否有备用车、关键备件保障

把这些写清楚,项目就不会停留在“看起来很自动化”,而是“真的对生产负责”。

八、常见坑:提前避开,少走半年弯路

1)载具不统一,配送就不统一

料车高度、轮子磨损、挂接结构不一致,都会让对接失败率上升。AGV项目里“载具标准化”是隐形大工程。

2)通道被占用,AGV变成“高级等待机”

现场临时堆放不解决,AGV会持续等待、绕行,效率不升反降。通道管理是项目成功的前提。

3)只做搬运不做确认,错料依旧

没有扫码/确认,AGV只是替你把错料送得更快。要把防错做在系统里。

4)算车数只看平均值,不看峰值

峰值决定你会不会在关键时段崩盘。尤其换型、交接班、集中补料时段,一定要按峰值算。

九、结语:配送AGV的价值,不止省人,更是让生产更“稳”

汽车零部件配送AGV,真正解决的是“准时、准确、可追溯”的问题。它把配送从“靠人记、靠人跑”变成“靠规则、靠系统”,让缺料变少、错料变少、现场更有秩序。只要你从场景出发,把载具标准、通道秩序、调度规则和数据链这四件事抓牢,AGV项目就能从“演示效果”走向“生产力工具”。

相关新闻