汽车零部件线边补料AGV租赁

线边常掉料、人工推车追着节拍跑、旺季一来又得临时加人?汽车零部件线边补料AGV租赁能不能在不做重资产投入的前提下,把JIT/JIS补料稳定下来、把断料和拥堵降到最低?

一、线边补料AGV租赁到底解决什么问题

汽车零部件厂的线边补料,强调小批高频、按节拍准时到达。租赁并不只是一台车,而是把车辆+调度系统+现场改造+运维打包,以月/季为单位快速落地。典型适配场景包括:总装/分装、机加单元到总装的空满交换、周转箱看板触发补给、托盘/料车定点对接等。

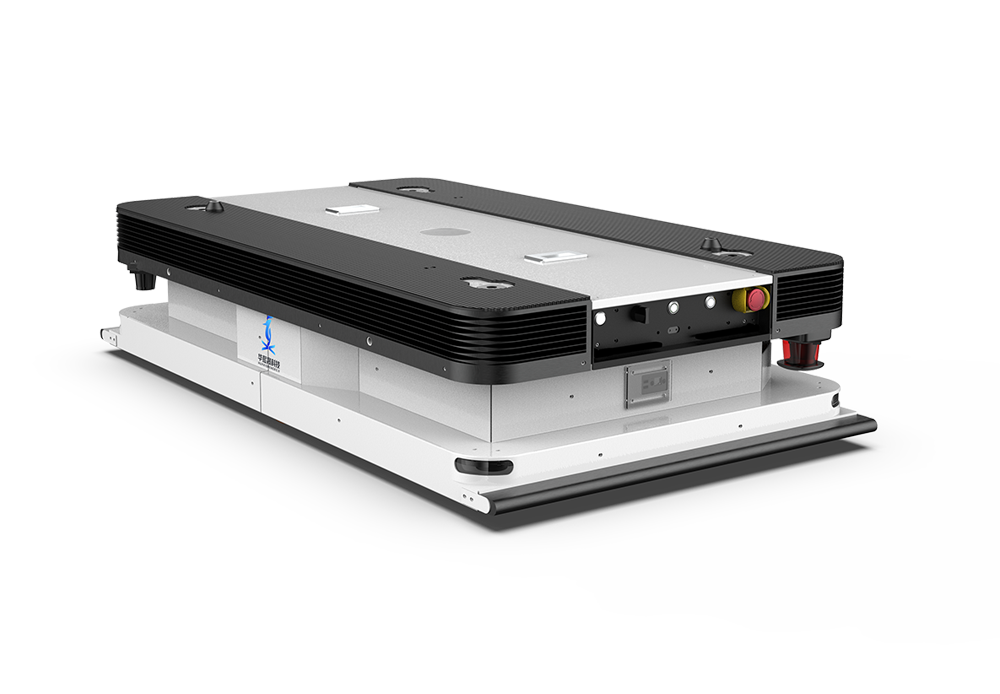

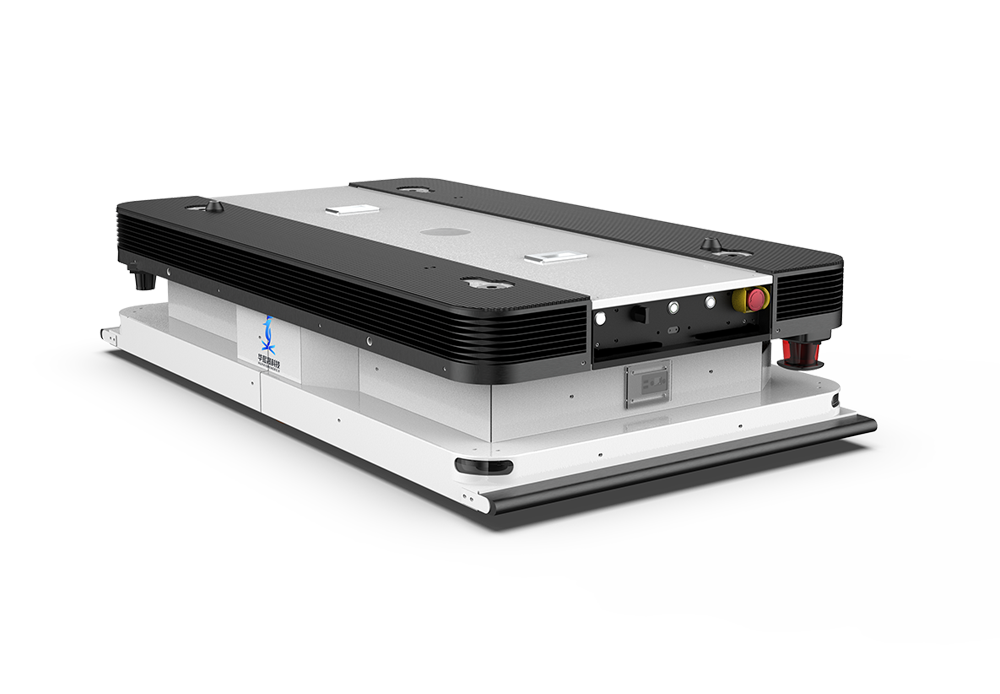

常见车型与对接方式:

潜伏牵引/顶升搬运:适合料车、周转车推送至线边。

滚筒背负:对接辊道,箱件/小托盘自动上下料。

叉车AGV/AMR:托盘级大件,上下层货位或货架对接。

常见导航:磁条/二维码、激光SLAM、混合导航。核心指标关注定位精度(±10~±20mm)、速度(0.8~1.5m/s)、安全停障与对接成功率。

二、为什么“买之前先租”

轻资本:按月/季付费,避免一次性采购,现金流压力小。

快交付:标准机型与成熟接口,通常数周内完成试点闭环。

弹性容量:旺季加车、淡季减车,产能随需求伸缩。

技术迭代无包袱:软硬件升级由服务方负责,规避“买完即过时”。

数据先行:用真实订单与节拍跑出路径、站位和KPI,再决定是否转采购。

三、线边补料的工艺与节拍怎么梳理

补料策略:Min/Max看板、空满交换、按工单JIT/JIS发料。

任务粒度:按箱/按托/按“料车+物料清单”。粒度太小会频繁调度,太大会拉长等待。

节拍与峰值:识别尖峰时段与并发任务,提前预留会车区与临停区。

容器与对接:统一托盘/料框规格、滚筒标高、对接定位标识,保证一次停准。

异常闭环:缺料预警、堵塞绕行、工位无人接料的处理规则要写进调度逻辑。

四、方案形态:车、路、站、系统一体化

车:载重300kg~2t+,磷酸铁锂电池,自动充电或换电,支持夜间低光环境与反光场景。

路:主干道与支线分级,交叉口限速与右优先/任务优先级矩阵;地面平整度、坡道与缝隙边界要明确。

站:线边“到货区”与“空容器区”分离,设置防呆定位销/挡块,避开人员作业通道。

系统:与WMS/MES/WCS/ERP对接,支持E-Kanban、条码/RFID触发;与电梯、自动门、辊道、机械臂用I/O或OPC UA联锁;异常与Andon打通。

五、安全与合规

遵循ISO 3691-4等移动机器人安全规范,部署安全激光雷达、急停、安全边缘与声光提示;人车混行区域划分限速;关键路口设视觉或地标辅助定位。投产前完成风险评估与人员培训并保留记录。

六、交付里程碑

T0–T3:现场勘查、动线测量、风险点清单、KPI定义。

T4–T10:离线仿真、路权与会车策略、充电点布置、站位治具定版。

T11–T18:设备进场、地图与标定、灰度段试跑。

T19–T25:系统联调(与WMS/MES/辊道/电梯)、异常回归测试。

T26–T30:稳定运行、试点验收转SLA运营。

七、租赁模式与SLA怎么定

短租试点(1–3个月):验证路径、节拍与安全边界。

中长租(6–36个月):按月/季结算,含全套运维。

先租后买:达标后按残值转购,试点费用可部分折抵。

峰值补车:促销季/新线爬坡临时加编队。

SLA要点:

可用率≥98–99%、任务完成率≥99%、平均响应时间≤X秒、MTTR≤Y小时、到场时效≤2–4小时、关键部件备品备件清单与节假日值守机制。

八、算清ROI:把节拍与在制周转算进去

年化收益可从三块看:

人工与管理:班次人员缩减/转岗,夜班加班减少。

效率与产出:断料率下降、在制与周转时间减少,产线节拍稳定带来的有效产出提升。

质量与合规:批次追溯与错投料风险下降,审计效率提高。

成本侧包括租金、现场改造(标识/治具/充电位)、能耗耗材、必要的无线覆盖与接口改造。通常以年度口径核算,并单列旺季加车的边际贡献。

九、前置改造清单

路径净宽、通道会车点与避让区;

线边站位的到货/空容器分区与对接标高;

统一托盘/料箱规格与条码/RFID规则;

Wi-Fi/5G覆盖热区补盲,关键路口信号冗余;

电梯/自动门/辊道等联锁点位与信号表;

安全告示、限速区、人员培训与上岗考核。

十、常见坑位与规避

只看单车速度,不做全局调度与拥堵模拟。

地面不平、反光强,导致定位抖动与对接失败。

Wi-Fi盲区引发任务丢包、延迟高。

托盘/料车规格不统一,滚筒标高不一致。

叉车与AGV混行无规则,安全与效率双伤。

任务粒度设计失衡,频繁“空跑”或过长等待。

无现场owner,异常不闭环。

十一、行业落地缩影

总装线JIT:潜伏顶升+E-Kanban,线边断料率降至**<0.5%**,人工由“推车+对讲”转为“收料+点检”。

机加到总装的空满交换:滚筒背负对接辊道,单趟节省30–45秒,并发高峰无拥堵。

塑胶/注塑单元:轻量箱件多批次,改造最小化,2周完成灰度段试跑。

十二、验收标准怎么写才不含糊

任务完成率≥99%、一次对接成功率≥98%;

平均响应时间与95分位阈值;

车辆稼动率≥85%;

线边缺料报警次数与平均持续时间;

安全事件为0、近失事件闭环率100%;

结合IATF 16949现场审核要点,保留培训、维护、点检记录。

十三、如何选择服务商

同类工艺案例与持续运营时长,是否有汽车行业JIS/JIT落地经验;

调度能力:并发车辆上限、会车/路权策略、仿真能力;

系统对接:WMS/MES/ERP/电梯/辊道接口成熟度;

SLA与备件:响应时效、MTTR、关键件库存与节假日保驾;

安全与标准:功能安全设计、风险评估、培训体系;

试点条款:试点KPI、退出机制、先租后买折抵。

十四、从一条线到全厂的复制方法

先在单条线/单单元跑通,沉淀:

路权矩阵与会车规则;

标准站位、治具与条码/RFID规范;

与WMS/MES的任务触发与异常闭环;

KPI基线与算账模型。

随后跨线复制,形成车队策略与数据资产,再考虑采购或长期租赁的结构化组合。

十五、下一步怎么启动最稳妥

明确目标:节拍、峰值、班次、断料现状。

提供平面图与物料/容器清单,确认对接标高与站位。

定义KPI与试点周期,锁定SLA与退出机制。

从最痛的两条动线先做,三十天内拿到可信数据,再决定扩量与采购策略。

与其加人顶节拍,不如用汽车零部件线边补料AGV租赁把“车、路、站、系统、安全”一次梳顺。先租一条线,把节拍稳定、断料归零、数据跑实,再按需扩容或转采购,既稳又省。

相关新闻