降本增效新解法:动力电池产线自动搬运AGV租赁全攻略

动力电池产线节拍越来越快,内部搬运如何既安全又灵活、还能不占用大量资本?面对从极片到Pack的多工序周转,选择“自动搬运AGV租赁”是否比一次性采购更划算、更稳妥?下面从业务痛点、车型选型、租赁模式、系统集成、ROI核算到落地流程,给出一份可直接拿来用的决策与实施指南。

一、为何考虑租赁而不是一次性采购?

轻资产与现金流友好

产线扩建与改造周期短、节奏快,租赁把CAPEX转为OPEX,减少一次性投入与折旧压力。

应对需求波动

试产、小批量导入、旺季突增、临时并线等场景,租赁可按月或按项目灵活调整车队规模。

技术更新更快

新车型、新导航、新电池与充电技术迭代频繁,租赁可在合同时点顺滑替换,无需承担过时设备风险。

服务打包省心

勘察、仿真、部署、运维、备件与SLA一体化,减少自建团队的人力与管理成本。

降试错成本

先以小规模租赁跑通节拍与路径,再按效果滚动扩容;比“买错一批车”更安全。

二、动力电池产线的典型搬运痛点

多工序、多载具:叠片/卷绕、注液、化成分容、模组/Pack,每段物料形态与载具规格不同,搬运策略需细分。

洁净与防静电:极片与电芯对颗粒、静电极其敏感;AGV需支持防尘设计、ESD轮胎与接地方案。

安全特殊性:化成、老化与储存区域对温湿度、消防通道、充电与停车位布局有更严要求。

节拍刚性:节拍一旦形成“卡点”,上游与下游都会被放大;调度系统必须稳定、低延时。

空间受限与跨楼层:厂房走廊窄、交叉路口多,甚至带电梯跨层;对车体尺寸、转弯半径与协同控制要求高。

长距离与高密度并行:分容库到Pack工位往返距离长、车流高峰并发,调度算法与交通规则尤为关键。

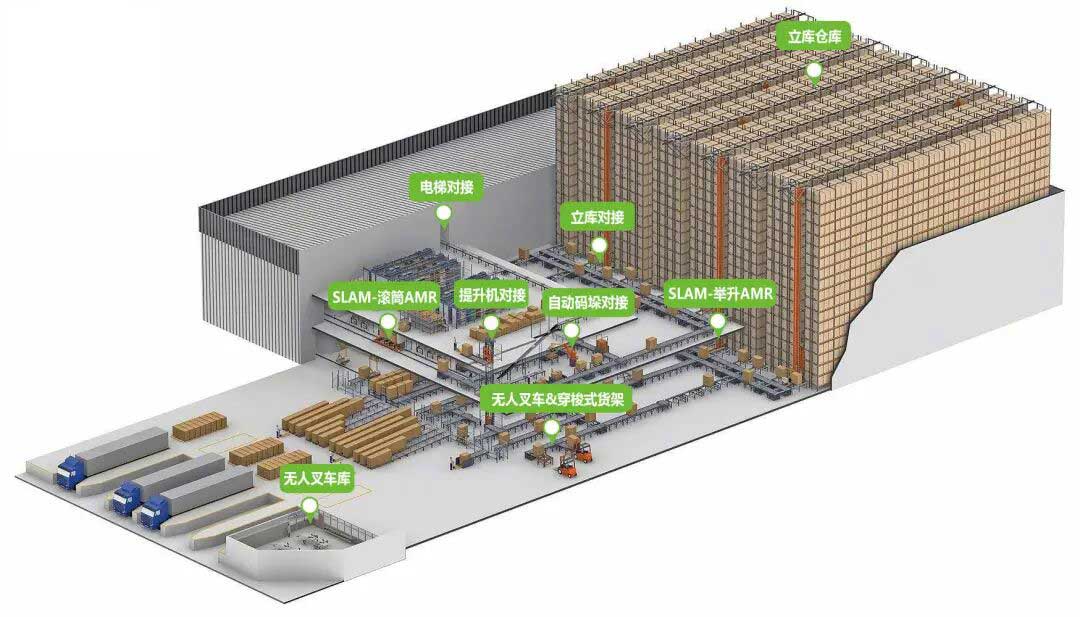

三、常见AGV/AMR类型与适配场景

选型的核心,是“载具 + 路径 + 工艺节拍 + 安全约束”的综合匹配。

潜伏顶升式

场景:料架/料车标准化程度高、节拍稳定的环线配送。

优点:对接简单、改造量小、车体低矮便于穿行。

牵引式

场景:需要一次牵引多台料车的长距离转运(如分容库—Pack)。

优点:运量大、效率高,对路径宽度要求相对宽松。

背负/滚筒顶升式

场景:与滚筒线、升降移载机对接;适合托盘/周转箱标准化强的区域。

优点:自动移载、减少人工干预。

无人叉车(堆高/前移)

场景:立库上/下架、重载托盘搬运、跨区入出库。

优点:承载高、适配立体仓储。

导航方式

磁条/二维码导航:路径可控、改造成本可控,适合节拍稳定的固定线路。

激光/视觉SLAM:对地标依赖更低、柔性更强,适合多路口、动态环境与改造空间有限的老厂房。

供能方式

快充/群充:班次集中、停靠窗口固定的场景。

自动换电/机会充电:高密度并发、几乎不停线的场景,依赖调度与充电位规划。

四、租赁模式怎么选:计费与服务边界

租期

短租(1–6个月):试产、旺季补量、改造过渡。

长租(12–36个月):稳定产线的持续保障。

以租代购:租用期满后按残值收购设备,兼顾灵活与资产沉淀。

计费口径

按台/月、按项目打包、按里程/小时、按任务单量分级;可叠加峰值并发与夜班系数。

服务范围

含方案:现场勘察、路径与站点规划、交通规则设计、设备选型与仿真。

含集成:对接MES/WMS/EMS/ANDON、扫描/RFID、升降/辊台等设备联动。

含运维:7×24值守、到场时效、备件库、故障闭环SLA、节拍稳定性指标(如任务完成率、平均等待时长)。

责任与边界

明确甲方提供的现场条件(地面平整度、网络、供电、消防、通道权属)与乙方交付口径(节拍、可用率、故障恢复时间、持续优化频率)。

五、关键技术指标清单

承载与尺寸:额定载重、车体外形尺寸、转弯半径、最低通过宽度、与电梯/门禁的对接能力。

速度与定位:空载/满载速度、站点对位精度、停车重复精度、车间复杂路口的减速/让行策略。

安全:前后激光/三防雷达、避障策略、急停响应、声光提示、低速伴随、交互按钮/指示灯。

环境适应:洁净、粉尘、温湿度、ESD、光照与反射干扰;对地面反光胶带、金属货架的鲁棒性。

供能与寿命:电池类型、循环次数、充电方式、单次续航、充电到可用的恢复时间。

调度系统:并发能力、路径规划算法、拥堵治理、任务优先级、异常自愈;开放API与日志追溯能力。

可维护性:模块化设计、易损件更换时间、远程诊断、软件在线升级、备件价格。

六、如何与MES/WMS/EMS打通

任务触发:

叫料按钮、工位满/空信号、工单状态变化、库位出入库指令。

身份与追溯:

托盘/料车二维码或RFID,绑定批次/工单/工艺参数,实现批次间防混与可追溯。

节拍协同:

调度系统根据工序节拍与AGV位置动态分配任务,支持优先级、最短等待、最短路径、避拥塞等策略切换。

异常闭环:

堵车、障碍、工位占用、设备离线,自动升级到人工介入等级,并回写MES/WMS状态。

七、落地流程:从0到1,再从1到N

现场诊断:盘点工序、通道、工位、载具、节拍与班次;识别卡点与安全红线。

路径与站点规划:确定一次物流与二次物流路线、会车点、让行规则、充电位与等待区。

数字仿真:以节拍为约束,模拟车队规模、并发度与拥堵点,得出最小车队数与缓冲区容量。

POC试点:用2–4台车在关键路径验证对接、节拍与安全规则,输出正式设计输入。

规模部署:分区滚动上线,避开全厂“同日切换”的大风险。

持续优化:上线后1–3个月聚焦瓶颈微调(站点微移、交规微调、调度权重优化),进入稳态运维。

八、ROI快速估算模型

人力节省:

原有搬运人员×人均月成本×班次系数×月份。

节拍增益:

每天新增完成批次 × 单批次毛利贡献 × 月工作日。

质量与损耗改善:

因防混、防压伤、防磕碰减少的报废额。

租赁成本:

设备租金 + 集成费摊销 + 运维服务费 + 场地改造费摊销。

当“人力节省 + 节拍增益 + 质量改善” ≥ “租赁成本”且留有≥20%安全裕度时,可判定方案具备可行性。对节拍敏感的段落,建议再引入产能损失机会成本进行校核。

九、选型与供应商评估清单

行业经验:是否有动力电池(或3C电池)案例,懂工艺语言,熟悉洁净与ESD规范。

系统能力:自研调度/WCS能力、与主流MES/WMS打通经验、异构设备(升降机/辊台/电梯)的联调能力。

交付方法论:是否坚持“诊断—仿真—POC—滚动上线—固化优化”的节奏,避免“一步到位”的大投入。

SLA与保障:到场时效、备品备件、峰值并发保障、节假日与夜班支撑。

隐性成本:软件许可、二次开发、接口变更、搬迁与改线费;合同中务必写清楚。

扩展与替换:合同期内车型升级、车队扩容与替换条款,确保技术迭代不被锁死。

十、风险点与合规要点

消防与通道:不得占用消防通道;等待区与充电区需满足疏散距离与通风要求。

电池与充电:充电管理策略、温控与告警、充电位隔离与标识清晰。

人机共线:人行道与AGV通道分隔、拐角镜与声光报警、限速与避障规则上墙宣贯。

地面与标识:地面平整度、坡度与防滑;站点与路径标识统一、反光环境处理。

数据与网络:工业Wi-Fi/5G覆盖、漫游与切换稳定,日志与权限管理合规。

十一、三种典型落地场景

新建工厂

规划即引入AGV租赁,先以关键路径跑通,伴随产线逐步扩容车队;3–6个月完成全域覆盖。

老线改造

通道受限、地面条件复杂,先在瓶颈路段切入;以SLAM导航减少土建改造,逐段替换人工搬运。

旺季临时扩容

按月短租、夜班增车,配合机会充电与临时等待区;旺季过后平稳回撤,成本与产能同步收缩。

结语:从“小步快跑”开始,让搬运成为产线稳定器

与其一次性大投入、长周期落地,不如以“租赁 + POC + 滚动上线”的节奏,先把关键路径的搬运稳定下来,让节拍与质量看得见地提升。选型时抓住“场景匹配、系统能力、SLA、隐性成本”四条主线;实施时坚持“诊断—仿真—试点—扩容—优化”的闭环。

上一个:无人搬运车租赁的好处

下一个:汽车零部件线边补料AGV租赁

相关新闻