汽车配件搬运AGV出租:如何用灵活方案解决车间物流难题?

汽车工厂里的配件如何高效搬运?传统人工叉车、手推车或固定输送线,是否还能满足当下节拍快、批次小、品类多的生产节奏?随着智能制造的发展,汽车配件搬运AGV出租服务成为越来越多企业的选择。既无需一次性高投入,又能快速适配不同工况,帮助企业在产线物流环节实现降本增效。下面,我们从应用需求、技术特点、租赁模式、使用优势、实施流程、成本与价值等角度,全面解析。

一、为什么汽车配件搬运需要AGV?

零件多样化

汽车生产涉及冲压件、发动机零部件、电池模组、座椅系统等,重量从几公斤到数百公斤不等,搬运方式复杂。

生产节拍紧凑

主机厂与零部件车间强调“准时供料”,搬运不畅会直接导致产线停顿。

人工成本高

搬运工作重复性大、劳动强度高,还涉及夜班、加班等用工问题。

安全与精益管理

人工推车和叉车在厂区容易出现交通冲突,而AGV能通过智能调度减少事故风险。

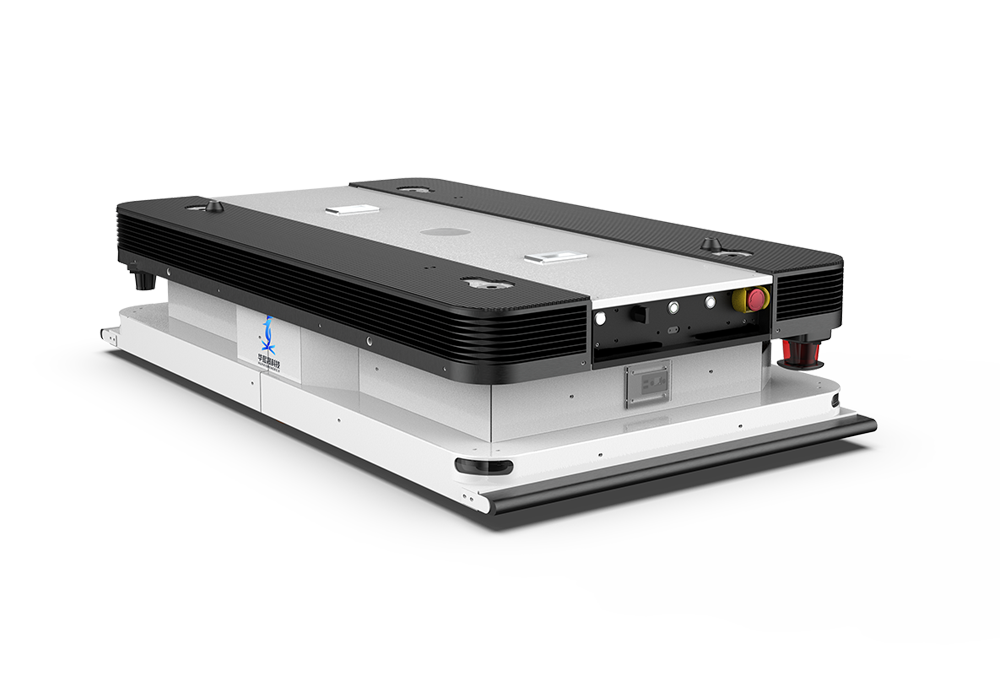

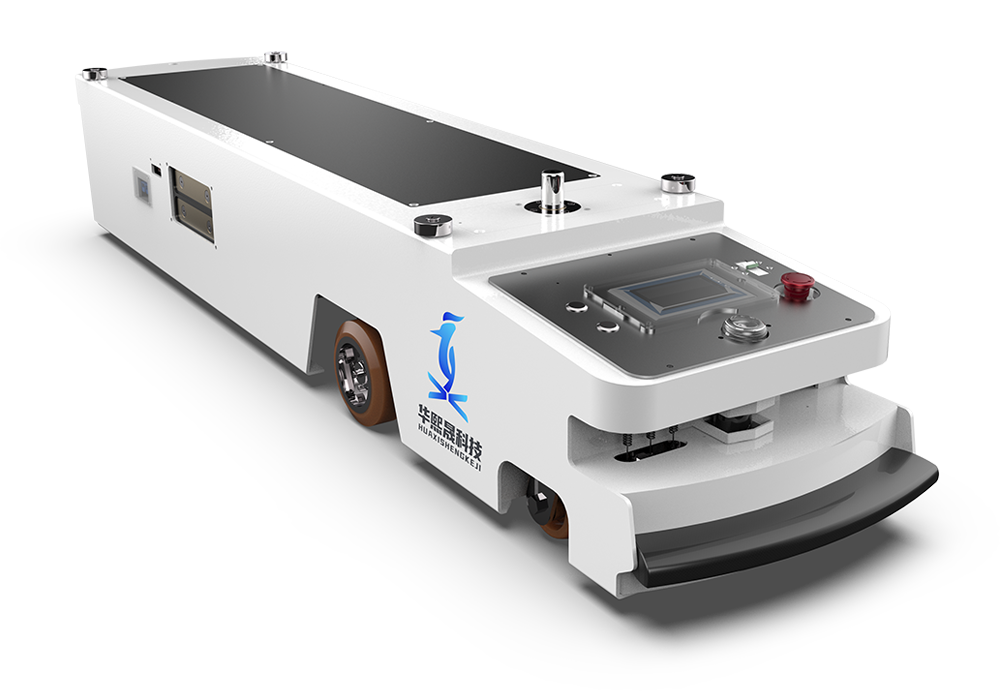

二、汽车配件搬运AGV的特点

多车型适配

潜伏顶升式:适合托盘、料架搬运。

牵引拖挂式:用于拉动零件车列队。

背负搬运式:可直接承载零件箱。

升降移载式:对接产线工位、输送带。

导航方式

磁条/二维码:改造简单,适合固定路线搬运。

激光SLAM:灵活度高,可快速调整路线。

混合导航:兼顾成本与适应性。

载重范围

常见从 100 kg 到 2000 kg,满足不同配件搬运需求。

智能调度

可通过上位系统或调度软件统一规划路径,避免“堵车”或空跑。

三、AGV出租模式的价值

降低初期投资

企业无需一次性购买整套AGV系统,减少资金压力。

灵活调度产能

高峰期可增加租赁车辆,淡季减少台数,避免设备闲置。

快速落地

租赁公司通常提供调试与运维,交付周期短,能快速适应产线需求。

风险转移

维护、备件和技术升级由服务商承担,降低用户运维风险。

四、适用场景

零部件仓库到总装线边:托盘配件的自动补给。

PACK电池生产线:模组、壳体等大件的精准搬运。

座椅总成与内饰件工位配送:大体积物料的柔性转运。

冲压与焊接车间:半成品的循环往返。

汽车零部件供应商工厂:中转库到生产工位的柔性补料。

五、实施流程

需求调研:确认零件种类、重量、搬运路径与节拍。

方案设计:选择合适的AGV车型与导航方式。

现场部署:轨迹布设或地图扫描,进行调度系统对接。

试运行:小规模验证路径、速度、避障效果。

正式投入:纳入产线节拍,与ERP/MES系统对接。

运维保障:租赁方提供技术支持与故障快速响应。

六、成本与收益分析

直接节省:减少人工搬运人数,降低叉车等传统设备使用率。

间接收益:提升供料稳定性,减少产线等待与异常停线。

长期价值:收集搬运数据,支撑车间智能化升级。

租赁费用:根据车型、数量、租期不同而定,一般采用月租/年租模式,部分服务商还可按“搬运量”计费。

七、注意事项

车间规划:AGV运行需要考虑人车分流与通道宽度。

设备兼容:料架、托盘要与AGV接口匹配。

电池与续航:选择快充/换电模式,保障连续运行。

运维服务:明确响应时间、备件储备、系统升级方式。

汽车配件搬运AGV出租模式,解决了传统采购模式下资金、运维、灵活性等痛点。它让工厂能够以较低成本快速引入智能搬运手段,同时保证产线供料的高效与安全。无论是主机厂,还是零部件供应商,只要面临多品种、快节拍、高安全的搬运需求,都值得考虑这种灵活的服务模式。

相关新闻