电池模组线边供料AGV租赁指南

电池模组产线边的物料,怎样才能既稳又快地送到位?买一整套AGV是否必要,还是先租更合算?围绕“电池模组线边供料AGV租赁”,下面从工艺、设备、调度、成本到实施落地,做一次系统梳理。

1. 概念

线边供料AGV:指在模组/Pack 生产中,将托盘、料箱、治具等从前置仓或“线边超市”自动运到工位的搬运车辆与系统。

租赁:以月租或按里程/班次计费的使用模式,通常配套调度软件、维保与SLA,不要求一次性购买整套设备。

适用的典型载具:料箱(KLT)、托盘(1200×1000/1100×1100)、料架、治具车;任务类型:上料、空箱回收、半成品周转、异常退料。

2. 线边痛点与租赁切入点

节拍波动:模组线节拍常在20–60s/件波动,人工推车易断供或拥堵。

多品切换:订单变化频繁,线边库存控制难,常出现“堆满”和“断点”并存。

路径复杂:叉车、人员与AGV混行,安全与效率难兼顾。

一次性投资压力:整套AGV+调度+改造成本高,试错代价大。

租赁优势:低门槛先跑起来;车队规模可增可减;设备与软件迭代快;服务团队负责维保与响应,减轻自有运维压力。

3. 车型与工艺匹配

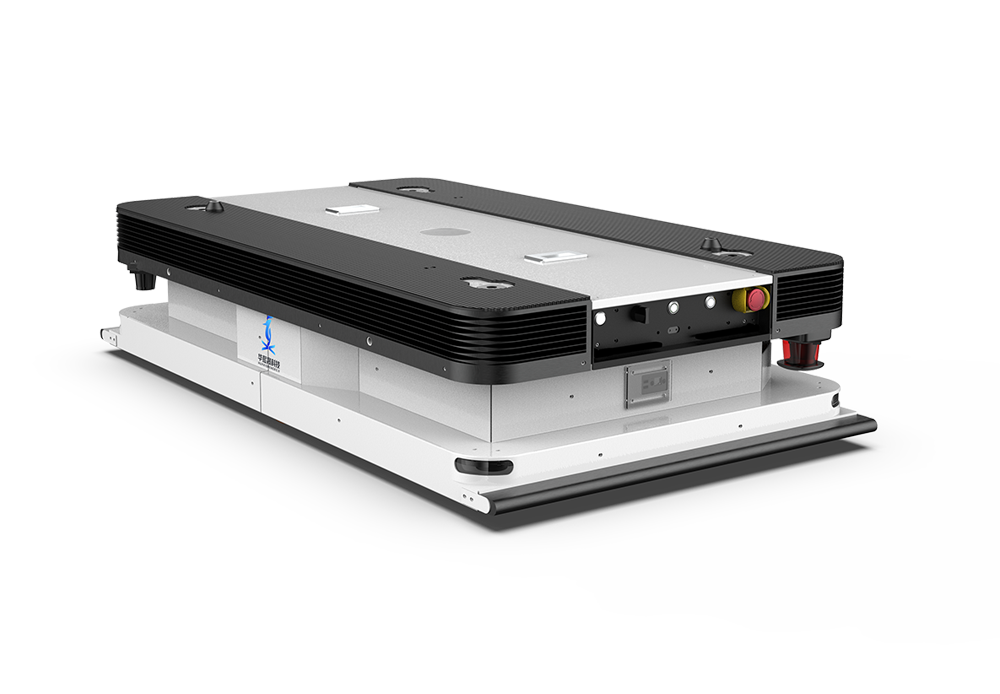

潜伏举升式:从料车底部潜入举升,适合料车/小推车周转,工艺改造少。

牵引式(Tugger):一次拖挂多车,适合批量补给的骨干主干道。

辊筒/顶升移载式:与输送线、滚筒台对接,适合自动上下线、无人化衔接。

叉取式(窄巷道):需要对位精度高、货位密集的场景。

导航选择:

激光SLAM:灵活改线、扩展性强,适合订单波动大、场地常改的线体。

二维码/磁条:路径固定、成本可控,适合节拍稳定的通道。

混合导航:主干SLAM+站点二维码,既灵活又精准。

4. 供料节拍与调度要点

线边超市:在产线旁设置小库存,AGV往返补货、回收空箱,降低线内拥堵。

拉动逻辑:看板/空箱信号触发任务,或基于消耗预测的“定量补给”。

节拍核算:

单次任务时间 ≈ 行驶往返 + 装卸对接 + 等待/避让。

车队需求量 ≈ 峰值任务量 × 安全系数(1.2–1.5)。

优先级策略:按物料关键度、工位缺料风险、路径拥堵度分级。

拥堵治理:单向环线、会车区/让车点、动态限速;与叉车分层分时。

5. 安全、洁净与合规

行驶安全:激光雷达、前后碰撞边、声光警示、虚拟减速区;人员密集区限速。

ESD与洁净:模组线对静电与粉尘敏感,车轮材质、接地链、车体表面易清洁。

消防分区:电池/极片周边通道防火隔断,AGV充电区与易燃物分开。

危险品/化学品周转:按MSDS就近回收,设置缓冲区与防泄漏托盘。

6. 电池与充电策略

电池类型:多用磷酸铁锂,循环寿命高、热稳定性好。

补能方式:

机会充电:在取放/等待窗隙自动插入,适合高节拍多班制。

快充:集中补能,需做好温控与寿命管理。

换电:极高强度场景,维护要求更高。

容量估算:确保单班(或跨班)在可用SOC区间内覆盖峰值任务,并留20–30%冗余。

7. 系统对接与数据闭环

与MES/WMS/EMS:接收工单/拉动信号,回写到位、消耗、异常;支持条码/RFID对账。

与ANDON/异常管理:缺料、堵点、设备故障同步告警,自动切换绕行或改派。

调度策略:就近分配、批量合并、波次补给、热点避让;记录卡滞热点用于改线。

数据看板:里程、任务成功率、到位时差、空驶率、碰撞预警、工位缺料时间等。

8. 租赁模式的价值与条款要点

价值点

资金:OPEX替代CAPEX,轻资产快速上线。

进度:标准车型+现成调度,部署周期短。

灵活:旺季加车、淡季减车;支持阶段性试点与滚动优化。

服务:SLA明确,备机与备件到位,夜班/周末同样覆盖。

关键条款清单

计费:按车/月、按小时或按任务量;超标如何计。

SLA:到位准时率(如≥98%)、MTTR、峰值吞吐保障、夜班响应。

维保:易损件更换周期、巡检频次、远程诊断权限。

变更:工艺/路径调整的工时打包与免费额度。

交付:里程碑(勘察→仿真→试运行→量产)、验收指标与复验机制。

数据:数据归属、留存周期、脱敏与接口开放。

安全:保险、责任边界、第三方审计与合规。

9. 成本测算示例(简化)

假设:2班制、每日16小时;主干道80米;单次循环2.5分钟;峰值并发任务12次/小时;目标到位≥98%。

需求车数估算:

单车产能≈60/2.5=24次/小时;考虑拥堵/等待系数0.6 → 14–15次/小时。

峰值需≈12/15≈0.8台,考虑冗余与故障,配置2台(主1备1)。

采购TCO(3年)(示例):

设备2×25万=50万;软件/实施10万;维保每年5万×3年=15万;电/耗材约3万 → 合计约78万。

租赁TCO(3年):

设备+软件+维保打包 1.8万/台/月 ×2台×36月≈129.6万;

但包含随工艺调整的改线工时、7×24响应、备机池与替换件。

提示:若产线不稳定、版本迭代频繁,租赁的“灵活+服务”常能抵消更高的名义成本;若工艺固化且节拍稳定,采购更划算。可用**“年均停线损失×避免率”**折算隐性回报再比较。

10. 实施路径(从试点到量产)

勘察与边界确认:通道净宽、坡度、会车点、叉车混行;线边超市位置与补给窗口。

仿真与节拍核算:建立拓扑与节拍模型,评估车数、拥堵区与峰值并发。

现场改造:地标/二维码、会车区、限速标识、充电点、电气与网络。

联调对接:对接MES/WMS/ANDON;站点对位精度与治具兼容性验证。

试运行(1–2周):按真实订单跑足3个波次,记录KPI与异常闭环。

量产切换:制定“人工/AGV双轨”过渡方案与回退策略。

持续优化:热力图分析、任务合并、空驶率降低、机会充电窗口优化。

验收KPI参考:到位准时率≥98%;任务完成率≥99%;碰撞/急停0重大事件;空驶率≤25%;人工干预≤0.5次/百单;平均能耗≤目标值。

11. 风险清单与应对

路径被占:设置让车点、异常自动改派、与叉车分时分区。

对位偏差:站点加定位标识或机械导向,采用视觉/二维码二次校准。

任务堆积:实施任务合并、波次补给;上线异常自动降级。

电量不足:SOC阈值+机会充电策略,调度侧预留电量窗口。

多品切换:物料编码与载具映射清晰;工位侧一键切型。

网络抖动:AGV本地离线策略+缓冲任务队列;要害区AP冗余。

12. 场景小例

极片/隔膜周转:洁净区限速与优先权策略,AGV轮材与静电接地符合ESD规范。

电芯上模组:与辊筒线对接,使用顶升移载式,减少人工抬放。

空箱回收:回收路径与上料环线错峰设置,避免“空满混行”。

13. 何时优先选择租赁

新产线试生产、节拍未定或1年内有改造计划;

订单波动显著,旺淡季差异大;

内部缺少专门运维团队;

希望以月度成本换取SLA与快速上线。

14. 未来趋势

柔性车队:同一平台兼容潜伏举升、牵引与移载,上线靠配置。

数据驱动调度:基于实时瓶颈识别与预测补给,动态调参。

更安全的人机混行:3D视觉与语义避障,通道自适应限速。

绿色与低耗:轻量化底盘、回收制动能量、智能充电策略。

15. 快速落地清单

画出主干与支线拓扑;标注会车点与危险点。

列出待接入工位与站点编码,定义对位公差。

统计节拍、峰值并发与载具清单,给出首批车数与备机策略。

明确SLA指标与验收口径;拟定异常回退方案。

选定租赁计费方式与结算口径;约定改线与接口工时池。

制定试运计划:订单样本、运行时长、KPI留痕。

电池模组线边供料的核心是不断供、可预期、可扩展。在不确定性较高、需要快跑试错的阶段,AGV租赁能以更小的门槛带来可用的产线内物流能力;当节拍稳定后,再评估采购或继续租赁,都是理性的路径。用清晰的KPI与SLA把项目装进“可控”的框里,线就能稳,料就能到,产能也就跟得上。

上一个:PACK装配线自动搬运AGV租赁

下一个:自动搬运车回收应用详解

相关新闻